Ogni anno giungono dall’Estremo Oriente mode e tendenze che passano come meteore nel giro di pochi mesi. Riguardano, per lo più, l’alimentazione, l’attività fisica, la riflessione spirituale.

Nel “freddo” mondo dell’industria, però, è giunta una metodologia che non è svanita nella ripetitività della catena di montaggio: il metodo Kaizen.

Probabilmente ne avrete già sentito parlare, o forse anche ne saprete già a palate.

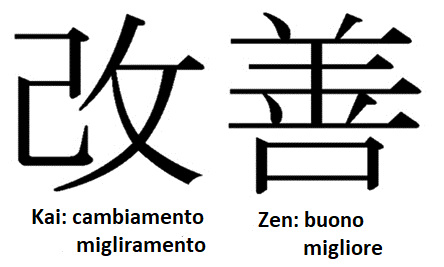

Come accade per molti altri termini delle lingue orientali, Kai-zen è la composizione di due termini che contengono: cambiamento/ miglioramento e buono/ migliore.

Ne emerge un termine che indica l’azione di cambiare in meglio, del miglioramento continuo.

Kaizen: la filosofia del miglioramento continuo

Il termine Kai-zen è stato coniato dal maestro Masaaki Imai diventando la filosofia vincente delle industrie giapponesi degli anni ’80.

È si, quindi, una filosofia ma molto concreta e pratica!

Nel senso che si lega e si traduce in una strategia del rinnovamento continuo a piccoli passi, giorno dopo giorno, del proprio luogo di lavoro e della propria postazione.

Volendo andare a sviscerare ulteriormente le applicazioni pratiche di questa metodologia, Kaizen può essere intesa come:

- pratica economica in riferimento all’efficienza dei fattori produttivi;

- approccio per i sistemi di gestione della qualità legandosi al lean manufacturing;

- strategia comportamentale con un forte riflesso anche nelle strategie di sviluppo personale e nel coaching.

Alla base del metodo Kaizen vi è lo stimolo a incoraggiare ogni persona ad apportare ogni giorno piccoli cambiamenti.

Infatti il Kaizen è un processo quotidiano che mira a migliorare l’efficienza produttiva attraverso la umanizzazione del posto di lavoro.

Il che, calato nella quotidianità, si traduce in alcuni stimoli gestionali ed organizzativi:

- Designare la linea produttiva, e quindi i processi collegati, secondo le esigenze di chi compie il lavoro stesso;

- Formazione continua, soprattutto tecnologica;

- Eliminazione progressiva del lavoro ripetitivo ricorrendo ad automazioni;

- Addestramento di tutti i collaboratori per trovare ed eliminare gli sprechi, chiamati muda;

- Coinvolgimento di tutto il team aziendale sulla vision aziendale.

La metodologia delle 5 S

Il metodo Kaizen si compone di 5 “pratiche”, le cosiddette 5s che corrispondono a:

- Sgomberare = tutti, dall’addetto alle pulizie al top manager, devono eliminare il superfluo dalla propria postazione di lavoro: istruzioni operative non necessarie, documenti accumulati, strumenti di lavoro non utilizzati, cartellonistica inutile.

Tutti questi materiali occupano uno spazio, creano disordine fisico e mentale e fanno perdere un sacco di tempo nel caso si debba cercare qualcosa.

La sfida, da porsi anche in gruppo, è se si è capaci di distinguere ciò che ci serve da ciò che non ci serve.

Per rispondere a questo quesito, si può ricorrere al metodo dei cartellini rossi: ovvero mettere un’etichetta rossa su tutto ciò che è presente in quella postazione lavorativa e darsi una scadenza. Se entro quella scadenza la cosa non è stata movimentata, significa che non serve. - Sistemare= definite le cose essenziali.

Vanno definiti i luoghi ed i percorsi in modo chiaro. Quest’attività di identificazione deve essere a prova di errore facilitando, anche per un ‘estraneo’ (che nelle aziende può essere un nuovo arrivato o una persona che non ha mai fatto quella mansione) l’identificazione e la rintracciabilità degli strumenti. - Splendere = mantenere pulito, in ordine e funzionante. a fine lavoro ripristino dell’ordine.

Serve perché ci si può anche accorgere di cosa crea sporco e disordine durante il processo è quindi può portare a prevenire. - Standardizzare = tutte le postazioni di lavoro che svolgono la stessa funzione devono essere uguali e intercambiabili.

In questa maniera il lavoratore potrà facilmente orientarsi in ogni stazione. Per giungere a questa omogeneità. Però, bisogna concordare tutti sul fatto che avere uno standard comune è migliore rispetto alla personalizzazione esasperata della postazione. - Sostenere= stabilito lo standard va mantenuto, evitando di tornare alle vecchie abitudini. Quindi necessario il coinvolgimento e l’impegno di tutti.

Ci sarebbero altre mille cose da dire in merito alla metodologia KAIZEN e al metodo delle 5s. Per ora ci fermiamo qui e vi lasciamo la curiosità.

Lavanderia Tiziana e alcuni esempi pratici di progetti Kaizen

In lavanderia Tiziana abbiamo adottato questa filosofia nel 2009, negli anni della piena crisi.

È stato un processo graduale che ci ha portato a:

- Standardizzare i processi e automatizzare le azioni ripetitive coinvolgendo tutti i collaboratori;

- Delineare le aree di stoccaggio/magazzino di merce pronta per la consegna e ritirata;

- Diminuire gli spostamenti.

Il metodo Kaizen applicato al magazzino

Le magazziniere negli anni passati facevano molti km durante il giorno per preparare i carrelli.

Questo significava sottoporle ad uno sforzo fisico ingiustificato e a generare del tempo “inutile”.

Con l’introduzione dei nastri trasportatori e la rivisitazione del layout del magazzino, dal 2009 ad oggi le magazziniere compiono il 70% in meno di passi al giorno.

Questo ha portato ad un miglior clima lavorativo in azienda e ad una maggior efficienza.

Il metodo Kaizen applicato alla gestione della biancheria

Un altro progetto in linea con la filosofia Kaizen è stata la standardizzazione della biancheria, il nostro bene principale e il nostro cespite per eccellenza.

Standardizzando secondo il metodo Kaizen la biancheria abbiamo la possibilità di avere scorte tali da soccombere anche i più alti picchi lavorativi dei nostri clienti.

E abbiamo trovato, inoltre, la rotazione corretta degli articoli.

Attenzione però a non confondere la standardizzazione con il “non cambiare”.

Quello che facciamo in Lavanderia Tiziana è dismettere, a cadenza regolare, degli articoli per poi reinserirne altri, nuovi e diversi. Così da non avere mai articoli obsoleti o poche quantità per articolo.

La “S di Standardizzazione” viene, poi, applicata a tutte le altre fasi del nostro ciclo produttivo: gli acquisti, il lavaggio, lo stiro il magazzino e le consegne.

Senza dimenticare, anche, la “S di Splendente” che si traduce nel nostro servizio di lavaggio sanificato.

Tutto questo ci rende un’industria o, per meglio dire, una lavanderia industriale e certificata.

Nel pieno spirito della filosofia Kaizen, possiamo dire di aver fatto parecchi passi avanti dal 2009 ad oggi.

Nonostante il miglioramento sia continuo e il cambiamento difficile, continuiamo a credere e applicare questo metodo nella gestione del ciclo produttivo perché ci consente di rispondere alle reali esigenze dei nostri clienti in modo repentino ed organizzato e di creare un ambiente di lavoro piacevole.